Dentro del mundo de la Limpieza Profesional y los sectores en los que se actúa quizás el de las Industrias Agroalimentarias sea uno de los más críticos a la hora de realizar las tareas de limpieza y desinfección.

El pilar fundamental, (algunos expertos los consideran como un pre-requisito), que no depende de ningún otro es el PLD. Todo PLD tiene que tener unos objetivos claros y bien definidos:

- Eliminar la suciedad presente en el establecimiento y prevenir cualquier cuadro de intoxicación / deterioro de los productos.

- Establecer las prioridades teniendo en cuenta el tipo de industria y los alimentos que manipulan.

- Realizarse con las precauciones necesarias para que los productos alimentarios no se contaminen durante los procesos de limpieza.

- El personal de limpieza debe ser el responsable de combatir la proliferación de microorganismos que puedan contaminar los alimentos. Conocer sus tareas, saber utilizar los equipos y cómo aplicar correctamente los detergentes y desinfectantes.

Una vez definidos los objetivos y puesto los medios necesarios para iniciar el desarrollo del PLD, se necesitan concretar una serie de puntos:

1.-Inventario de las instalaciones, maquinaria y utensilios:

Se debe realizar un inventario de todas las instalaciones y equipos de cada zona objeto del plan especificando la tipología, maquinaria, utensilios, etc., desglosando a su vez por nivel de riesgo o forma de realizar la limpieza y desinfección. Cada elemento inventariado tendrá un protocolo de limpieza y desinfección asociado.

2.-Evaluación del nivel de riesgo de cada zona de la empresa estudiada

Para establecer el nivel de riesgo (asepsia) se tendrá en cuenta la susceptibilidad de cada zona/elemento a la contaminación, el peligro para las materias primas, productos intermedios y/o los productos finales que transiten por dicha zona/elemento. Se suele dividir en zonas no-alimentarias donde el riesgo es nulo o mínimo, (no transita ningún producto alimentario o materia prima que pueda estar en contacto con ellos donde el riesgo es nulo, o que si existan elementos que puedan estar en contacto con ellos), y zonas alimentarias donde el riesgo puede ser medio, severo o muy alto, dependiendo de si transitan productos alimentarios, materia prima o elementos que estén protegidos o no por envase o sin ningún tipo de protección.

3.-Evaluación del tipo de suciedad y superficies existentes en cada zona

Dependiendo de la actividad de la empresa, o en algunos casos las diferentes zonas de actividad, (porque nos podemos encontrar por ejemplo unas instalaciones que unos días procesen pescados y derivados, y otros días se procesen carnes y derivados, empresas de V Gama) ,el tipo de suciedad varía y la superficie a limpiar también. No se limpia igual la grasa, que la sangre o los desperdicios ricos en proteínas.

4.-Elección de productos, métodos y utensilios para realizar la limpieza/desinfección

Para la elección de los productos, utensilios, maquinaria y método de uso de todos ellos siempre es conveniente realizarlo con la estimable presencia de un técnico cualificado que pueda discernir lo que está permitido y lo que no. Por ejemplo, para la elección de los detergentes y desinfectantes lo prioritario es que cumplan los siguientes requisitos: que anulen la contaminación residual después de su aplicación, que tengan rápida bio-degradabilidad, baja toxicidad y rápida y fácil eliminación de las superficies sobre las que sean aplicados.

5.-Redacción de los protocolos de limpieza

Una vez analizado y definido los puntos anteriores se desarrollarán los diferentes protocolos que deberán recoger como mínimo lo siguiente:

- Quiénes realizan las operaciones de limpieza y desinfección.

- Cómo se limpian y desinfectan las superficies en contacto con alimentos y las que no tienen contacto con ellos.

- Frecuencias de estas limpiezas.

- Productos a emplear en cada superficie y dónde almacenarlos.

- Método de vigilancia y verificación de la eficacia de dicho protocolo.

- Registros que documenten un correcto cumplimiento de este plan.

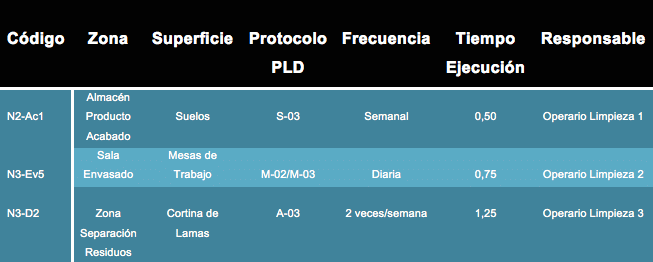

6.-Asignar los protocolos a los operarios

Aspecto muy importante que a veces se pasa por alto o se decide de forma arbitraria. Craso error, es primordial que el gestor del servicio sepa adecuar los recursos humanos en función de sus cualidades, formación y capacidades a cada superficies/zona a tratar para evitar que no encaje persona Vs puesto. Hay que minimizar cualquier posible cambio que se pueda producir por un mal análisis de esta circunstancia.

7.-Establecer los tiempos de ejecución a los diferentes protocolos

Dependerá del tipo de instalación que nos ocupe, de las zonas y el método aplicable. Para poder establecer unas frecuencias acorde a la actividad hay que analizar si previamente al inicio de las tareas se deben proteger determinados elementos que no se pueden mojar por ejemplo, (conexiones, partes de la maquinaria, etc..) Las tareas pueden ser diversas y se tienen que adecuar al protocolo establecido, midiendo los tiempos efectivos y los tiempos muertos que se producen por actividades anexas. A modo de esquema se podría decir que como norma general se deben seguir los siguientes pasos: Proteger-Eliminar-Enjuagar-Detergencia-Aclarar-Desinfección-Aclarar-Secar. Estos pasos son los que nos podrán dar la pauta de la periodicidad y los tiempos necesarios para realizar un mapeo que nos permita adaptar el PLD a los horarios de producción interfiriendo lo mínimo en la rutina productiva.

8.-Verificación, control y seguimiento del PLD

Suele considerarse un aspecto tedioso por los responsables de las empresas que llevan a cabo la ejecución del PLD pero es de suma importancia para que todo lo descrito anteriormente sea efectivo, y lo más importante, que se cumpla con los requisitos de los Sistemas de Gestión de Seguridad Alimentaria como empresa que interviene en la cadena alimentaria.

Los métodos de validación se consensuarán con el Departamento de Calidad y Seguridad Alimentaria de cada planta. Existen diversos métodos y se utilizarán en función de la zona y actividad de la planta:

- Placas de contacto.

- Dosis en satélites.

- PH Superficie.

- Amonios Cuaternarios.

- Biofilms.

- Bioluminiscencia.

Por último, toda la actividad que se genera en la ejecución del PLD debe estar correctamente documentada. Como mínimo se deben cumplimentar y custodiar los siguientes:

- Fichas técnicas de los productos de limpieza y desinfección utilizados en cada proceso, la dosificación y la documentación que justifique su uso.

- Registros fechados que se cumplimentan “al finalizar las tareas” de limpieza y desinfección planificadas.

- Registros de vigilancia y verificación.

- Registros de acciones correctoras.

- Registros de mantenimiento de maquinaria, satélites y bombas.